Caso de éxito: Solución en la industria de los neumáticos.

Descripción del proceso

Se propuso la colaboración de Eurobelt para ayudar a resolver una operación de mantenimiento frecuente necesaria en el “Transportador de alimentación vertical/Tapa Intermedia”.

Este es el proceso que toma la lámina de goma que sale de la unidad de movimiento de wig wag y el detector de metales y la coloca en el alimentador de la tolva del extrusor.

La cinta tiene 1020 mm de ancho por 16,6 metros de largo y funciona a temperatura ambiente entre 25 y 40ºC.

La lámina de caucho transportada tiene una temperatura ambiente y no implica ningún esfuerzo o deformación por motivos térmicos.

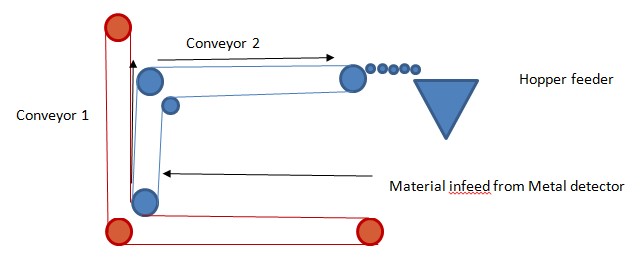

El proceso está compuesto por 2 transportadores que trabajan juntos.

El transportador 1 (en rojo) recoge la lámina de goma que sale del detector de metales llevándola a su codos donde debido a la presión con el eje de retorno del transportador 2 (en azul) se eleva verticalmente hasta el codo del transportador 2 donde la hoja de caucho se dobla a la posición horizontal y es conducida al alimentador de tolva de la extrusora.

DIAGRAMA DE LÍNEA DEL PROCESO:

Problemas técnicos iniciales de construcción y mantenimiento

Inicialmente, ambos transportadores eran Flush Grid Friction Top, con 1016 mm, paso 0.6 «, un lado engomado en PP gris.

El proceso requería un mantenimiento cada 2 a 3 semanas, lo que provocó importantes pérdidas económicas:

- Coste de la intervención de mantenimiento.

- Frecuencia de parada de la línea de fabricación con parada de producción y pérdidas

El proceso sufrió mantenimiento con alta frecuencia debido a los siguientes problemas en los transportadores:

- Debido a la aplicación vertical del transportador, los elementos centrales de la cinta se adelantaron con respecto a los módulos extremos. Por lo tanto, causó daños en la banda y la necesidad de reemplazar módulos y links cada 2 o 3 semanas. (ver fotos 1, 2 y 3)

- Dado que la aplicación es una línea de alimentación de sándwich vertical, las láminas de caucho solían deslizarse entre los transportadores 1 y 2, lo que provocaba el problema de atasco de láminas y el rechazo resultante de esas láminas de caucho.

- El transportador 1 solía tener un problema de seguimiento severo, debido a la presión desigual del transportador 2 que también causó daños en la banda del transportador 1.

Solución proporcionada

Le proporcionamos al cliente Eurobelt – E 30 Flush Grid con Material Fricción Top – PP Gris conVarillas de empalme en PP para el transportador 2 y, por lo tanto, trabajando junto con el transportador 1 de la construcción anterior y el producto de la cinta. Imagen 4 de flat fricción E30:

- Se cambió el diámetro del agujero del engranaje de 40 mm a 60 mm con agujero cuadrado para ayudar a distribuir el esfuerzo de rotación en el lado del agujero más largo del material plástico y disminuir el efecto de deflexión en el eje. Esto ha provocado que las ruedas dentadas duren más y sean más fuertes.

También se sugirió bloquear solo la rueda dentada central para evitar la resistencia mecánica debido al diferente coeficiente de expansión del PP del material de la cinta y el hierro del eje.

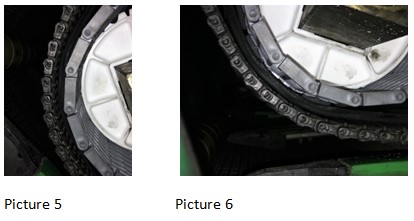

La solución proporcionada funciona perfectamente junto con la cinta existente como se puede ver en la imagen 5. En esta imagen, la cinta negra izquierda es la cinta inicial del Conveyor 1 y la cinta gris derecha es la Eurobelt E30 Flat Friction.

En la imagen 6 se puede ver la cinta transportadora 2 Eurobelt E30 Flat Friction nueva por el interior del hueco del codo y la flush grid al ras de 0,6 pulgadas instalada inicialmente en un lado engomado en el exterior del hueco del codo con la lámina de goma en el medio.

Trabajan juntos sin la necesidad de cambiar ambas bandas a la vez

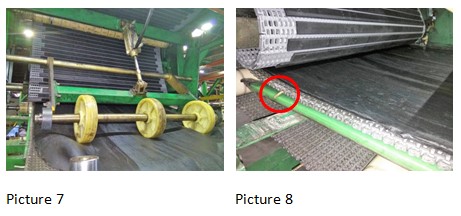

En las siguientes imágenes 7 y 8 se puede ver ambas bandas, transportador 1 con el producto inicial instalado y transportador 2 con Eurobelt E30 instalado trabajando juntos en la cuneta del Transportador 1. En las mismas imágenes también se puede apreciar que el mismo problema que el transportador 2 tenía aparece en el transportador 1, que se está estudiando para cambiar también en breve

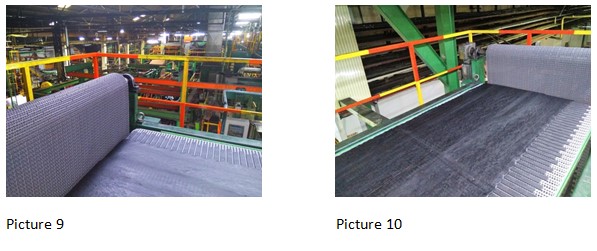

Finalmente en las imágenes 9 y 10 se puede ver ambas correas trabajando juntas en el codo del Transportador 2 donde la hoja de caucho gira horizontalmente y es conducida hacia el alimentador de tolva.

Éxito de la instalación

La instalación se completó en junio de 2017 y desde que empezó a funcionar no ha sido necesario realizar ninguna otra intervención de mantenimiento.

El Eurobelt E30 Flat Friction no ha requerido reemplazo de líneas / módulos, ni cambios de varillas.

Los nuevos engranajes no han sido reemplazados y están funcionando desde la fecha de instalación sin ningún problema.

También se ha resuelto el problema de deslizar la hoja de caucho entre ambos transportadores verticalmente.

Se espera que reemplace la banda del Transportador 1 por Eurobelt E30 Flat Friction cuando falle.

Nuestro cliente pasó de tener una aplicación con mantenimiento cada 2 o 3 semanas a tener una aplicación sin mantenimiento durante más de 2 años.

Eurobelt no es un simple fabricante de cintas transportadoras, ofrecemos soluciones para sus aplicaciones de transporte, ayudándole a ahorrar dinero.