Procesos singulares en la industria del neumático.

La industria de fabricación de neumáticos tiene unos procesos muy específicos que la hacen particularmente distinta a las demás.

Nos referimos a procesos tan concretos como la mezcla de los distintos cauchos, la extrusión, el calandrado y la vulcanización.

En cada uno de estos procesos, el material a transportar presenta unas condiciones especiales en cuanto a su textura, forma, composición y temperatura. Por lo tanto la banda transportadora sobre la que será transportado en cada uno de ellos también deberá ser la más óptima para cada situación.

A continuación hacemos una breve descripción de cada uno de ellos:

Mezcla de cauchos.

Se trata del proceso inicial para la fabricación del neumático. Y consiste en llevar a cabo la mezcla de los distintos elementos que van a conformar el producto final:

- Distintos tipos de cauchos. Por lo general, los cuatro cauchos utilizados para la fabricación de neumáticos son caucho natural, y los sitéticos caucho de estireno-butadieno (SBR), caucho de polibutadieno (BR) y caucho de butilo.

- Negro de carbono, que también es un subproducto del petróleo y que dotará de resistencia al neumático, además del color negro característico.

- Azufre, que es el elemento principal para permitir la vulcanización.

- Y otros productos como aceites, antioxidantes y anti-ozonantes así como agentes curativos y acelerantes.

El proceso de mezclado es crítico, se realiza sometiendo a la mezcla a altas temperaturas que pueden alcanzar hasta los 180ºC. En la última etapa del proceso de mezcla, no se deben superar los 110ºC o tendremos riesgo de abrasión.

La mezcla resultante es un producto muy viscoso y con una alta temperatura. Se requiere una banda transportadora, con un buen agarre, sin adherencia y capaz de trabajar a temperaturas superiores a los 100ºC.

Nuestra recomendación es el uso del modelo E30 Wave Embedded, que con ondas embebidas en la propia superficie de la banda cumple con ambos requisitos. Además esta disposición de ondas permite una fácil limpieza mediante un sistema de cepillado, manual o automático, de forma transversal en el sentido de la onda.

Este modelo de banda modular, fabricada en nylon, puede soportar muy altas temperaturas.

La lámina de goma resultante para ser almacenada correctamente sin correr el riesgo de que adhiera entre sí se sumerge en tanque con agua jabonosa. Con este mismo proceso tambien se lleva a cabo un enfriamiento. Ya se puede proceder a su almacenamiento en una unidad de paneles oscilantes.

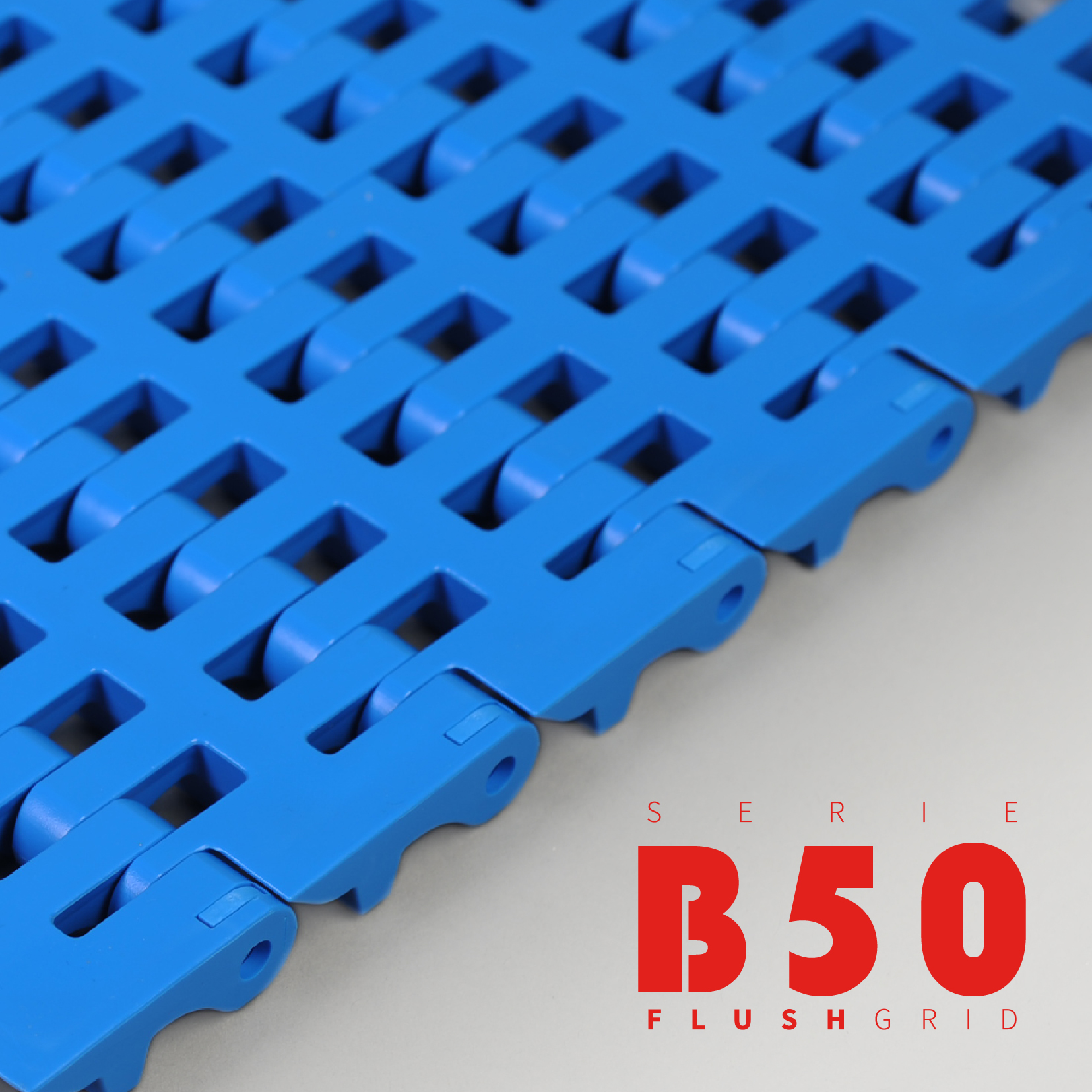

En esta zona necesitamos de una banda de transporte que permita el drenaje del líquido para permitir una correcta refrigeración así como el posterior secado. Para esta fase recomendamos los modelos Flush Grid, en sus distintos pasos, cuya superficie abierta va a permitir este correcto drenaje y aireación.

Extrusión.

En términos generales, la extrusión es un proceso utilizado para crear objetos con sección transversal definida.

El material se hace pasar por un troquel de una sección transversal concreta, y que le dará una forma determinada.

La extrusión en el proceso de fabricación del neumático, da como resultado una lámina perfecta que será utilizada para confeccionar la banda de rodadura y las paredes laterales del neumático. Este proceso de extrusión también se realiza con el material a altas temperaturas.

Para el transporte de estas laminas calientes, obtenidas tras la extrusión, recomendamos bandas transportadoras con un buena capacidad de agarre y que permitan la aireación para evacuar el calor dela goma.

Las más adecuadas serían los modelos Flush Grid y Open Grid en sus distintos pasos. Fabricadas en Polipropileno, soportarían temperaturas de hasta 100ºC, suficiente para este proceso.

Las más adecuadas serían los modelos Flush Grid y Open Grid en sus distintos pasos. Fabricadas en Polipropileno, soportarían temperaturas de hasta 100ºC, suficiente para este proceso.

El calandrado.

Este proceso consiste en la unión mecánica, mediante presión y calor, entre la goma y un entramado de hilos de tela, cobre, alambre o acero.

El calandrado se realiza mediante un sistema de rodillos de acero, que giran en direcciones opuestas, y que se mantienen a una alta temperatura.

Se alimentan a los rodillos con las láminas de caucho y se presiona contra la parte superior y la inferior de la tela o los cordones de acero.

Una lámina continua de material compuesto pasa por varios rodillos más para garantizar una buena unión entre las partes.

La calidad de un proceso de calandrado se mide por el grosor de la lámina, el espacio entre los cables, el número de cables y la penetración del caucho en la lámina compuesta.

Posteriormente la lámina compuesta se corta en tamaños, formas y ángulos, dependiendo del contorno del neumático que se va a fabricar. Este proceso dará consistencia a la lámina resultante, mayor resistencia y además eliminará burbujas de aire o de gas.

Vulcanización.

Se trata del proceso en el cual, y mediante calor, el azufre que fue incorporado en la mezcla inicial, se combina con la masa de caucho, con el fin obtener un producto más duro y resistente.

En el proceso de vulcanización, los polímeros lineales paralelos cercanos forman enlaces entre sí. El resultado final es que las moléculas elásticas de caucho quedan unidas. Esto forma un caucho, que sin perder la elasticidad natural, es más estable, mucho más durable y resistente a una agresión química. También se transforma la superficie pegajosa del material en una superficie más lisa y suave que no se adhiere al metal o a otros elementos.

La vulcanización es un proceso irreversible y que convierte a los cauchos curados en materiales termoestables, es decir, no se funden con el calor.

En este proceso, es aconsejable transportar el producto mediante banda modular plástica tolerante a altas temperaturas y con un buen comportamiento ante la presencia de agentes corrosivos.

Para este cometido recomendaríamos también bandas de superficie abierta y fabricadas en polipropileno, material que presenta una buena tolerancia al contra una gran cantidad de elementos corrosivos.

Una vez realizado el proceso de vulcanización y conformado, el neumático ya se puede considerar un producto terminado. Nos encontramos con procesos mucho más comunes en cualquier industria, como son los de verificación y pesado, packaging (paletización), almacenaje y expediciones. A partir de este momento el sistema de transporte interno no requiere una demanda más allá de realizar un servicio fiable y con un buen trato del producto. Así que para estos últimos pasos recomendamos las bandas modulares Flat Top, de superficie cerrada y alta rsistencia, series E30 y B50.