Cas de succès: Bande modulaire dans l’industrie du pneumatique

Description du processus

La collaboration d’Eurobelt a été proposée pour aider à résoudre une opération de maintenance fréquente nécessaire dans le «Couvercle intermédiaire du convoyeur d’alimentation verticale”.

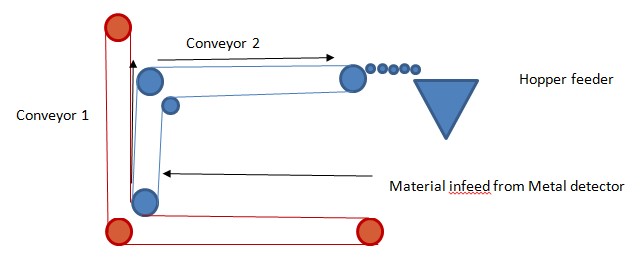

C’est le processus qui prend la feuille de caoutchouc sortant de l’unité de déplacement de wig wag et du détecteur de métal et la place dans le chargeur de la trémie de l’extrudeuse.

Le tapis mesure 1020 mm de large sur 16,6 mètres de long et fonctionne à température ambiante entre 25 et 40 ° C.

La feuille de caoutchouc transportée a une température ambiante et n’implique aucune contrainte ou déformation pour des raisons thermiques.

Le processus est composé de 2 convoyeurs qui fonctionnent ensemble.

Le convoyeur 1 (en rouge) ramasse la feuille de caoutchouc sortant du détecteur de métal en l’amenant à ses coudes où, en raison de la pression exercée sur l’axe de retour du convoyeur 2 (en bleu), il monte verticalement jusqu’au coude du convoyeur 2 où se trouve la feuille de caoutchouc plié en position horizontale et est acheminé vers la trémie d’alimentation de l’extrudeuse.

DIAGRAMME DE LA LIGNE DE PROCESSUS:

Problèmes techniques de construction initiale et de maintenance

Initialement, les deux convoyeurs étaient Flush Grid Friction Top, 1016 mm, pas de 0,6″, un côté gommé en PP gris.

Le processus a nécessité une maintenance toutes les 2 à 3 semaines, ce qui a entraîné des pertes économiques importantes:

- Coût de l’intervention de maintenance.

- Fréquence d’arrêt de la ligne de fabrication avec arrêt de production et perte de résultat.

- Le processus a subi une maintenance à haute fréquence en raison des problèmes suivants dans les convoyeurs:

- Du fait de l’application verticale du convoyeur, les éléments centraux de la bande ont avancé par rapport aux modules d’extrémité. Par conséquent, cela a causé des dommages au groupe et la nécessité de remplacer les modules et les liaisons toutes les 2 ou 3 semaines. (voir photos 1, 2 et 3)

- Puisque l’application est une ligne d’alimentation verticale en sandwich, les feuilles de caoutchouc coulissaient entre les convoyeurs 1 et 2, ce qui causait le problème de bourrage de feuilles et le rejet résultant de ces feuilles de caoutchouc.

- Le convoyeur 1 avait un grave problème de suivi, en raison d’une pression inégale du convoyeur 2 qui causait également des dommages à la bande du convoyeur 1.

Solution fournie

Nous fournissons au client Eurobelt – E 30 Flush Grid with Top Friction Material – PP Grey avec des tiges de raccordement en PP pour le convoyeur 2 et travaillons ainsi avec le convoyeur 1 de la construction précédente et le produit de bande. Image 4 du Flat Friction E30:

-

- Changement du diamètre du pignon alésage de 40 mm à 60 mm avec un trou carré pour aider à répartir la contrainte de rotation sur le côté le plus long du alésagede la matière plastique et réduire l’effet de déviation sur l’arbre. Cela a fait durer les pignons plus longtemps et plus fort.

Il a également été suggéré de verrouiller uniquement le pignon central pour éviter une résistance mécanique due au coefficient de dilatation différent du PP du matériau du ruban et du fer de l’arbre.

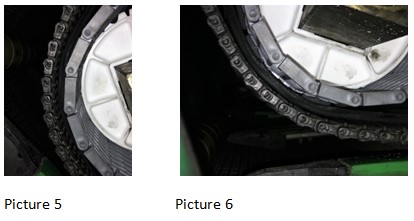

La solution fournie fonctionne parfaitement en conjonction avec le ruban existant comme le montre l’image 5. Sur cette image, le ruban noir gauche est le ruban de départ du convoyeur 1 et le ruban gris droit est le ruban à Flat Friction Eurobelt E30.

L’image 6 montre le nouveau convoyeur Eurobelt E30 Flat Friction 2 à l’intérieur du trou coudé et la grille affleurante de 0,6 pouce initialement installée sur un côté gommé à l’extérieur du trou coudé avec la feuille de caoutchouc au milieu.

Ils travaillent ensemble sans qu’il soit nécessaire de changer les deux bandes en même temps

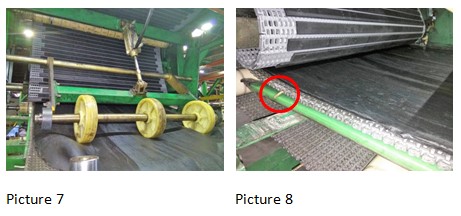

Dans les images 7 et 8 suivantes, vous pouvez voir les deux courroies, le convoyeur 1 avec le produit initial installé et le convoyeur 2 avec Eurobelt E30 installé travaillant ensemble dans la gouttière du convoyeur 1. Dans les mêmes images, vous pouvez également voir que le même problème que le transporteur 2 était apparu sur le transporteur 1, qui devrait également changer sous peu.

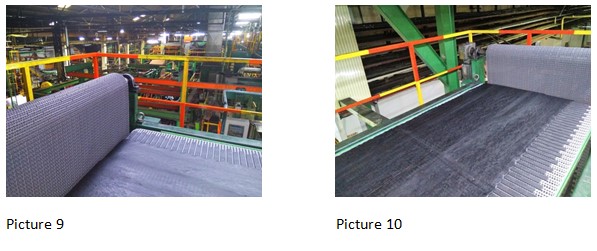

Enfin, sur les images 9 et 10, vous pouvez voir les deux courroies travailler ensemble au coude du convoyeur 2 où la feuille de caoutchouc tourne horizontalement et est entraînée vers le chargeur de trémie.

Succès de l’installation

L’installation a été achevée en juin 2017 et aucun autre entretien n’a été nécessaire depuis sa mise en service.

L’Eurobelt E30 Flat Friction n’a pas nécessité de remplacement de lignes / modules, ni de changement de tiges.

Les nouveaux pignons n’ont pas été remplacés et fonctionnent à partir de la date d’installation sans aucun problème

Le problème du glissement vertical de la feuille de caoutchouc entre les deux convoyeurs a également été résolu.

Devrait remplacer la courroie du convoyeur 1 par Eurobelt E30 Flat Friction en cas de défaillance.

Notre client est passé d’une application de maintenance toutes les 2-3 semaines à une application sans entretien pendant plus de 2 ans.

Eurobelt n’est pas seulement un simple fabricant de tapis transporteuses, nous proposons des solutions pour vos applications de convoyage, vous aidant à économiser de l’argent.